1. 産業用ロボットの起源 産業用ロボットの発明は、ジョージ・デボルがプログラム可能な部品変換に関する特許を申請した1954年にまで遡ります。ジョセフ・エンゲルバーガーとの提携後、世界初のロボット会社ユニメーションが設立され、最初のロボットは1961年にゼネラルモーターズの生産ラインで、主にダイカストマシンから部品を取り出すために使用されました。油圧駆動の万能マニピュレーター(ユニメート)の多くはその後数年間で販売され、ボディパーツの操作やスポット溶接に使用されました。どちらの用途も成功し、ロボットが確実に動作し、標準化された品質を保証できることを示しました。すぐに、他の多くの企業が産業用ロボットの開発と製造を開始しました。イノベーションによって推進される産業が誕生しました。しかし、この産業が真に収益を上げるようになるまでには何年もかかりました。

2. スタンフォードアーム:ロボット工学における大きな飛躍的進歩 画期的な「スタンフォードアーム」は、1969年にビクター・シャインマンによって研究プロジェクトのプロトタイプとして設計されました。彼は機械工学科の工学部生で、スタンフォード人工知能研究所に勤務していました。「スタンフォードアーム」は6自由度を持ち、完全に電動化されたマニピュレーターはPDP-6と呼ばれる標準的なコンピュータによって制御されます。この非擬人化された運動学構造は、プリズムと5つの回転関節を備えており、ロボットの運動学方程式を容易に解くことができ、計算能力を加速します。駆動モジュールは、DCモーター、ハーモニックドライブ、平歯車減速機、ポテンショメータ、位置と速度のフィードバック用のタコメータで構成されています。その後のロボット設計は、シャインマンのアイデアに深く影響を受けました。

3. 全電動産業用ロボットの誕生 1973年、ASEA(現ABB)は世界初のマイクロコンピュータ制御による全電動産業用ロボットIRB-6を発売しました。本ロボットは、アーク溶接や加工の前提条件となる連続パス動作を実現しました。この設計は非常に堅牢であることが証明されており、ロボットの耐用年数は最大20年と報告されています。1970年代には、ロボットは自動車産業にも急速に普及し、主に溶接や荷役作業に利用されました。

4. スカラロボットの革新的な設計 1978年、山梨大学の牧野浩氏によって、選択的コンプライアント組立ロボット(SCARA)が開発されました。この画期的な4軸低コスト設計は、運動学的な構造により高速かつ柔軟なアーム動作が可能となり、小型部品組立のニーズに完璧に適合しました。製品設計との互換性に優れたスカラロボットをベースとした柔軟な組立システムは、世界中で量産電子機器および民生用製品の開発を大きく促進しました。

5. 軽量並列ロボットの開発 ロボットの速度と質量の要件により、新しい運動学および伝達設計が生まれました。初期の頃から、ロボット構造の質量と慣性を低減することが主要な研究目標でした。人間の手との1:1の重量比が究極のベンチマークと考えられていました。 2006年、この目標はKUKAの軽量ロボットによって達成されました。これは、高度な力制御機能を備えたコンパクトな7自由度ロボットアームです。 軽量で堅牢な構造という目標を達成する別の方法は、1980年代から研究され、追求されてきました。つまり、並列工作機械の開発です。これらの機械は、3〜6個の平行ブラケットを介してエンドエフェクタを機械ベースモジュールに接続します。これらのいわゆる並列ロボットは、高速(把持など)、高精度(加工など)、または高荷重の取り扱いに非常に適しています。ただし、その作業スペースは、同様のシリアルロボットやオープンループロボットよりも小さくなります。

6. 直交ロボットと両手ロボット 現在、直交ロボットは依然として広い作業環境を必要とする用途に最適です。従来の3次元直交移動軸設計に加えて、Gudelは1998年にノッチ付きバレルフレーム構造を提案しました。このコンセプトにより、1本または複数のロボットアームが閉じた搬送システム内で追跡および循環することができます。これにより、ロボットの作業スペースを高速かつ高精度に改善できます。これは特に物流や機械製造において大きなメリットとなる可能性があります。両手の繊細な操作は、複雑な組み立て作業、同時操作処理、大型物体の積載に不可欠です。最初の市販同期両手ロボットは、2005年にMotomanによって導入されました。人間の腕の到達範囲と器用さを模倣した両手ロボットであるため、作業員が以前作業していたスペースに設置できます。したがって、資本コストを削減できます。13軸の動作軸を備えています。各手に6軸、さらに基本的な回転軸が1軸あります。

7. 移動ロボット(AGV)とフレキシブル製造システム 同時に、産業用ロボットの自動誘導車両(AGV)が登場しました。これらの移動ロボットは、作業スペース内を移動したり、ポイントツーポイントで機器の積み込みに使用したりできます。自動化されたフレキシブル製造システム(FMS)の概念において、AGVは経路柔軟性の重要な部分となっています。もともと、AGVは、埋め込みワイヤや磁石などの事前に準備されたプラットフォームを使用して動作ナビゲーションを行っていました。一方、自由航行型AGVは、大規模な製造および物流で使用されています。通常、そのナビゲーションはレーザースキャナーに基づいており、自律的な位置決めと障害物回避のために、現在の実際の環境の正確な2Dマップを提供します。当初から、AGVとロボットアームの組み合わせは、工作機械の自動積み込みと積み下ろしができると考えられていました。しかし実際には、これらのロボットアームは、半導体産業におけるデバイスの積み込みと積み下ろしなど、特定の状況でのみ経済的およびコスト的な利点があります。

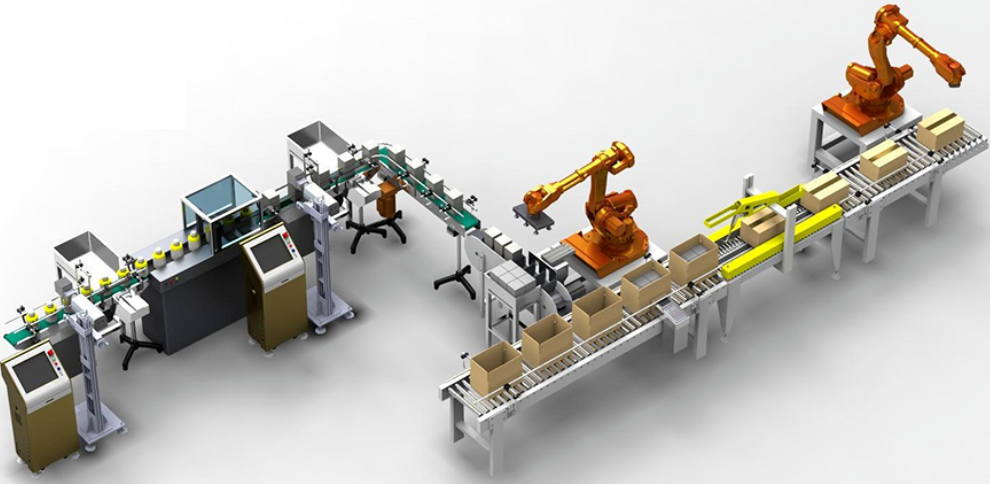

8. 産業用ロボットの 7 つの主要な発展傾向 2007 年現在、産業用ロボットの進化は、次の主要な傾向によって特徴付けられます。 1. コストの削減とパフォーマンスの向上 - ロボットの平均単価は、1990 年の同等のロボットの元の価格の 1/3 に低下しており、自動化がますます安価になっていることを意味します。- 同時に、ロボットのパフォーマンス パラメーター (速度、負荷容量、平均故障間隔 (MTBF) など) は大幅に向上しています。 2. PC テクノロジと IT コンポーネントの統合 - パーソナル コンピュータ (PC) テクノロジ、コンシューマー グレードのソフトウェア、および IT 業界によってもたらされた既製のコンポーネントにより、ロボットの費用対効果が効果的に向上しています。- 現在、ほとんどのメーカーは、PC ベースのプロセッサだけでなく、プログラミング、通信、シミュレーションもコントローラーに統合し、高収量の IT 市場を利用してそれを維持しています。 3. マルチロボット協調制御 - 複数のロボットをコントローラーを介してリアルタイムでプログラミング、調整、同期できるため、ロボットは単一のワークスペースで正確に連携して作業できます。 4. ビジョンシステムの普及 – 物体認識、位置決め、品質管理のためのビジョンシステムは、ロボットコントローラーに組み込まれるケースが増えています。5. ネットワークとリモートコントロール – ロボットは、フィールドバスまたはイーサネットを介してネットワークに接続され、制御、構成、メンテナンスの効率化が図られています。6. 新しいビジネスモデル – 新しい財務プランにより、エンドユーザーはロボットをレンタルしたり、専門会社やロボットプロバイダーにロボットユニットを運用させたりできるようになり、投資リスクを軽減してコストを節約できます。7. トレーニングと教育の普及 – トレーニングと学習は、より多くのエンドユーザーがロボット工学を理解できるようにするための重要なサービスとなっています。 – 専門的なマルチメディア教材とコースは、エンジニアと従業員がロボットユニットを効率的に計画、プログラミング、運用、メンテナンスできるようにするために設計されています。

、

投稿日時: 2025年4月15日