皆さんも聞いたことがあると思いますロボット映画の中でその力強さを披露したり、アイアンマンの右腕として活躍したり、精密技術工場で様々な複雑な機器を正確に操作したりと、想像力豊かな描写は私たちにロボットへの第一印象と好奇心を与えてくれます。ロボットでは、産業用製造ロボットとは何でしょうか?

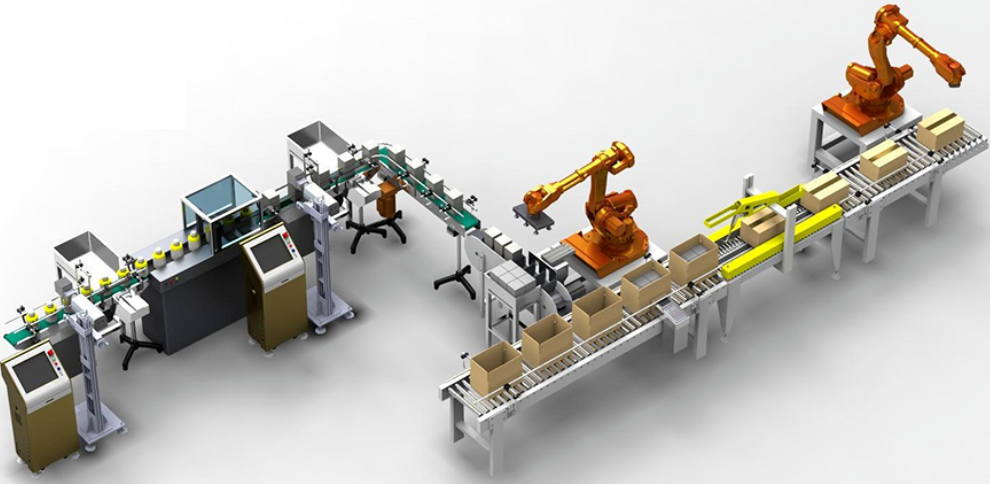

An産業用製造ロボットロボットは、自動的にタスクを実行できる機械装置です。人間の腕の動きの一部を模倣し、産業生産環境において材料の取り扱い、部品加工、製品の組み立てなどの作業を実行できます。例えば、自動車製造工場では、ロボットは自動車部品を正確に掴み、指定された位置に設置することができます。産業用製造ロボットは、一般的にモーター、シリンダー、油圧シリンダーなどの駆動装置によって駆動されます。これらの駆動装置は、制御システムの指示に従ってロボットの関節を動かします。制御システムは、主にコントローラ、センサー、プログラミング装置で構成されています。コントローラはロボットの「頭脳」であり、さまざまな指示や信号を受信して処理します。センサーは、ロボットの位置、速度、力、その他の状態情報を検出するために使用されます。例えば、組み立て工程では、力センサーを使用して組み立て力を制御し、部品の損傷を回避します。プログラミング装置は、ティーチングプログラマまたはコンピュータプログラミングソフトウェアであり、マニピュレータの動作軌跡、動作シーケンス、動作パラメータをプログラミングによって設定できます。たとえば、溶接タスクでは、溶接速度、電流サイズなどのマニピュレータ溶接ヘッドの動作パスと溶接パラメータをプログラミングを通じて設定できます。

機能的特徴:

高精度:正確な位置決めと操作が可能で、誤差はミリメートル、さらにはミクロンレベルで制御できます。例えば、精密機器の製造において、マニピュレーターは部品の組み立てや加工を正確に行うことができます。

高速性:反復動作を迅速に完了し、生産効率を向上させます。例えば、自動包装生産ラインでは、マニピュレーターが製品を素早く掴み、包装容器に詰めることができます。

高い信頼性:長時間安定して動作し、疲労や感情などの要因によるエラーを軽減します。高温、毒性、高強度といった過酷な作業環境下でも、手作業と比較してマニピュレーターはより連続的に動作できます。

柔軟性:作業タスクと動作モードはプログラミングによって変更可能で、様々な生産ニーズに適応できます。例えば、同じマニピュレータで、生産ピーク時には高速な材料ハンドリングを行い、オフシーズンには製品の精密な組み立てを行うことが可能です。

工業製造マニピュレーターの応用分野は何ですか?

自動車製造業

部品のハンドリングと組み立て:自動車の生産ラインでは、ロボットがエンジンやトランスミッションなどの大型部品を効率的に運搬し、車のシャシーに正確に組み立てることができます。例えば、6軸ロボットは車のシートを車体の指定された位置に非常に高い精度で取り付けることができ、その位置決め精度は±0.1mmに達し、組み立て効率と品質を大幅に向上させます。溶接作業:車体の溶接作業には高い精度とスピードが求められます。ロボットは、事前にプログラムされたパスに従って、スポット溶接またはアーク溶接技術を使用して、車体フレームのさまざまな部品を溶接できます。例えば、産業用製造ロボットは、車のドアフレームの溶接を1~2分で完了できます。

電子・電気産業

回路基板製造:回路基板の製造工程において、ロボットは電子部品の実装を可能にします。抵抗器やコンデンサなどの小型部品を、1秒あたり数個から数十個という高速で回路基板に正確に実装できます。製品組立:携帯電話やコンピューターなどの電子製品の組立工程において、ロボットは筐体の組立や画面の取り付けといった作業を完了できます。携帯電話の組立工程を例に挙げると、ロボットはディスプレイ画面やカメラなどの部品を携帯電話本体に正確に取り付けることができ、製品組立工程の一貫性と高品質を確保します。

機械加工産業

ロードおよびアンロード操作:CNC工作機械、スタンピングマシン、その他の加工設備の前で、ロボットはロードおよびアンロードのタスクを引き受けることができます。サイロからブランク材料をすばやくつかみ、加工設備の作業台に送り、加工後に完成品または半製品を取り出します。たとえば、CNC旋盤でシャフト部品を加工する場合、ロボットは30〜40秒ごとにロードおよびアンロード操作を完了できるため、工作機械の稼働率が向上します。部品加工支援:一部の複雑な部品の加工では、ロボットが部品の反転と位置決めを支援できます。たとえば、複数の面を持つ複雑な金型を加工する場合、1つのプロセスが完了した後、ロボットは金型を適切な角度に反転して次のプロセスの準備をすることができ、部品加工の効率と精度が向上します。

食品・飲料業界

包装作業:食品・飲料の包装工程では、ロボットが製品を掴み、包装箱または包装袋に詰めることができます。例えば、飲料缶詰の生産ラインでは、ロボットは1分間に60~80本の飲料ボトルを掴んで包装することができ、包装の整頓性と標準化を確保できます。

選別作業:果物や野菜の等級分けや選別といった食品選別において、ロボットは製品のサイズ、重量、色などの特性に基づいて選別することができます。果物の収穫後の選別工程では、ロボットは品質等級の異なる果物を識別し、異なるエリアに配置することで、選別効率と製品品質を向上させます。

物流・倉庫業界

荷役・パレット積載:倉庫内では、ロボットが様々な形状・重量の商品を運搬します。棚から商品を取り出したり、パレットに積み上げたりすることも可能です。例えば、大型の物流・倉庫ロボットは数トンもの商品を運搬し、一定のルールに従って整然と積み上げることができるため、倉庫のスペース利用率が向上します。注文仕分け:電子商取引物流などの環境では、ロボットが注文情報に基づいて倉庫の棚から該当する商品を仕分けます。商品情報を素早くスキャンし、仕分けコンベアに正確に商品を配置することで、注文処理のスピードアップを実現します。

工業用製造マニピュレータの適用が企業の生産効率に与える具体的な影響は何ですか?

生産速度の向上

高速反復操作:工業製造マニピュレータは、手作業のような疲労や効率の低下なしに、非常に高速で反復作業を実行できます。たとえば、電子部品の組み立てプロセスでは、マニピュレータは1分間に数十または数百の掴みと取り付けアクションを完了できますが、手動操作は1分間に数回しか完了できません。携帯電話の製造を例にとると、マニピュレータを使用して1時間あたりに設置できる画面の数は、手動設置の3〜5倍になります。 生産サイクルの短縮:マニピュレータは(適切なメンテナンスにより)1日24時間稼働でき、プロセス間の変換速度が速いため、製品の生産サイクルが大幅に短縮されます。たとえば、自動車製造では、車体の溶接と部品の組み立てリンクでのマニピュレータの効率的な操作により、自動車の組み立て時間が数十時間から10時間以上に短縮されました。

製品品質の向上

高精度操作:マニピュレータの操作精度は、手動操作よりもはるかに高くなります。精密加工において、ロボットは部品の加工精度をミクロンレベルまで制御できます。これは手動操作では実現が困難です。例えば、時計部品の製造において、ロボットはギアなどの微細部品の切削・研削を正確に完了し、部品の寸法精度と表面仕上げを確保することで、製品全体の品質を向上させます。

優れた品質安定性:動作の一貫性が良好で、感情や疲労などの要因によって製品品質が変動することはありません。医薬品包装工程において、ロボットは薬剤の投与量と包装の密封を正確に制御できるため、各包装の品質は高い一貫性を保ち、不良率を低減します。例えば、食品包装において、ロボット導入後は、不適格包装による製品ロス率が、手作業時の5~10%から1~3%に削減されます。

生産プロセスの最適化

自動化プロセス統合:ロボットは他の自動化設備(自動化生産ライン、自動倉庫システムなど)とシームレスに接続し、生産プロセス全体を最適化します。電子製品の生産ラインでは、ロボットが回路基板の製造、試験、組み立てを密接に統合し、原材料から完成品までの自動化された連続生産を実現します。例えば、コンピューターのマザーボード製造工場では、ロボットが様々な加工設備を連携させ、プリント基板の製造からチップの取り付け、溶接までの一連の工程を完了することで、中間工程における待ち時間と人的介入を削減します。柔軟なタスク調整:ロボットの作業タスクと作業順序は、プログラミングによって簡単に調整でき、異なる生産ニーズや製品の変更に適応できます。衣料品製造において、スタイルが変わった場合、ロボットプログラムを変更するだけで、新しいスタイルの衣料品の裁断、縫製補助などのタスクに適応できるため、生産システムの柔軟性と適応性が向上します。

生産コストを削減

人件費の削減:ロボットの初期投資は高額ですが、長期的には大量の手作業を代替し、企業の人件費支出を削減できます。例えば、労働集約型の玩具製造会社は、一部部品の組み立てにロボットを導入することで、組み立て作業員を50%~70%削減でき、人件費を大幅に節約できます。スクラップ率と材料ロスの削減:ロボットは精密に操作できるため、操作ミスによるスクラップの発生を抑え、材料ロスも削減します。射出成形品のピックアップとトリミングの工程では、ロボットが製品を正確に掴み、製品の損傷やスクラップの過剰な廃棄を回避できるため、スクラップ率を30%~50%、材料ロスを20%~40%削減できます。

投稿日時: 2025年1月21日